Ny testutrustning för eldrivsystem på ASSAR

Nu finns utrustning för testning och verifiering för eldrivsystem på plats på ASSAR.

Genom projekten Vidareutveckling av produktionstekniskt labb för elektriska drivlinor och Nästa generations drivlineproduktion vidareutvecklas nu det produktionstekniska laboratoriet på ASSAR Industrial Innovation Arena och expanderar in i den öppna samverkansmiljön.

Laboratoriet drivs som ett eget kompletterande projekt för testutrustning för eldrivsystem med finansiering från Västra Götalandsregionen. Sedan tidigare finns ett slutet test-laboratorie där simuleringar genomförs i syfte att lära sig hur processen fungerar. Nu påbörjas uppbyggnaden som på sikt ska bli en hel produktionsprocess för drivlinesystem till elektrifierade fordon.

Hairpin ger en effektivare elmotor som väger mindre

I en elmotor omvandlas elektrisk energi till rörelseenergi genom att ett roterande magnetiserande fält reagerar med ett magnetfält som genererar ett vridmoment. Motorn består av en rörlig del, rotorn, och en fast del, statorn, som båda har kärnor av järn. I de elmotorer som provbyggs på ASSAR är statorn uppbyggd av bland annat hairpins tillverkade av koppar. Det ger en elmotor som väger mindre, tål större termisk stress, uppvisar förbättrat vridmoment, högre effekttäthet och producerar mindre värme.

Testkör inför fullskalig produktion

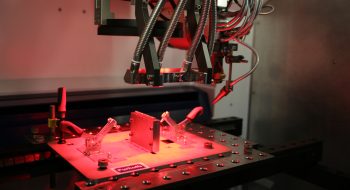

Den nya utrustningen som nu installeras används för att testa tillverkning av elmotorer med hairpin-konfiguration, en tillverkning som troligtvis inte finns någon annanstans i Sverige. I stationerna finns möjlighet att bygga prototyper och testa olika dimensioner av hairpin för tillverkning av statorer. Den nya utrustningen kommer även användas i utbildningssyfte för att bygga kunskap kring elmotortillverkning i regionen. Fredrik Karlsson är teknologiprojektledare på Volvo Cars i Skövde och teknikledare för laboratoriet på ASSAR.

– I ett första skede ska all utrustning och respektive station placeras på rätt plats inne på ASSAR. Utrustningen ska vara så lik verklig produktion som möjligt. När vi väl tar steget och börjar producera elmotorer har vi all kunskap som krävs för en effektiv produktion. Det känns fantastiskt roligt att Skövde är ledande i den här utvecklingen och är med i en historisk omställning, säger Fredrik Karlsson.

Fyra stationer för hairpin-tillverkning

Den installation som sker nu består av fyra stationer för hairpin-tillverkning, två är helt automatiska och två är manuella. Det är en ”Hairpin Former”, en ”Widening & Twist”, en ”Hairpin Insertion” och en ”Slot Insulation”.

ASSAR tar innovation kring produktion vidare

På ASSAR skapas en kunskapsbas inom testning och verifiering av produktionsmetoder samt forskning kring produktionssystem i olika delar av värdekedjan.

– I ASSAR handlar det mycket om att ta innovationen kring produktion vidare. Att utveckla de nya metoder och arbetssätt som krävs för att till exempel hjälpa fordonsindustrin att transformera sin verksamhet, säger Leif Pehrsson.

Viktig kunskap för hela regionen

Både den digitala utvecklingen och teknikutvecklingen går snabbt. En tanke med ASSAR är att man ska ha koll på utvecklingen för att vara beredda och för att industrier snabbt kunna anpassa sig.

– Hittar man nya sätt att göra en snabb omställning kan man också snabbt komma till en marknad med det som krävs. Den som inte är snabb i en sådan omställning kommer att bli omsprungen. Den kunskap som byggs på ASSAR är relevant för hela det tillverkande klustret av företag, underleverantörer och teknikbolag som finns i regionen. Här finns möjlighet att bygga kunskap om vilka produkter, tjänster, underhåll, produktionsutrustningar och mjukvaror företagen i regionen kan leverera in till de större bolagen. Det finns goda möjligheter att bygga lokala värdekedjor med ett cirkulärt tankesätt. Det snabba arbetssätt kring förändring som kopplas till denna utveckling är något som också kan komma många fler företag till del, säger Leif Pehrsson.

För mer information, kontakta:

Lars Tööj, IDC West Sweden AB

Tfn: 0500-50 25 10

E-post: lars.tooj@idcab.se

Utrustningen har möjliggjorts via projektet Vidareutveckling av produktionstekniskt labb för elektriska drivlinor, finansierat av Västra Götalandsregionen.